Технологии быстрого прототипирования

На стадии проектирования разработчики сталкиваются с необходимостью визуальной оценки внешнего вида изделий, правильности их конфигурации, возможности сбыта разрабатываемых изделий и прочими вопросами. Ответы на них требуют наличия реальной модели (прототипа) изделия, максимально приближенной к его компьютерной модели.

Создание прототипа или прототипирование является обязательным этапом процесса разработки любого нового изделия. Модели-прототипы помогают оценить внешний вид и эргономику разрабатываемого изделия, проверить функциональность конструкции и внести необходимые изменения ещё до запуска изделия в производство. Создание качественного прототипа, максимально похожего на будущее изделие, – весьма непростая задача. Приходится решать проблемы точного повторения геометрической формы и внешнего вида изделия, собираемости изделия и поиска материалов, максимально похожих на заложенные в конструкторской документации. Традиционные способы изготовления моделей трудоёмки, обладают низкой точностью и плохой повторяемостью при воспроизведении. Поэтому в последнее время всё большую популярность завоевывают технологии быстрого прототипирования (Rapid Prototyping), которое иногда называют 3D печатью (3D Printing), то есть послойного создания физического объекта, который соответствует математической модели изделия в формате STL (Stereolithography Text Language), первоначально разработанного для процесса стереолитографии и в настоящее время являющегося графическим стандартом представления данных о модели для систем быстрого прототипирования. Используя быстрое прототипирование, можно изготавливать корпуса деталей, пробные и тестовые экземпляры, которые позволяют оценить внешний вид, пропорции, эргономичность и совместимость будущих изделий до изготовления дорогостоящих литьевых форм или штампов, то есть, до запуска этих изделий в производство. Быстрое прототипирование значительно дешевле и удобнее прочих технологий (для установок быстрого прототипирования или 3D принтеров, как и для привычных бумажных 2D принтеров, характерны простота использования, легкость загрузки картриджей, возможность эксплуатации в офисе, автономность, постановка заданий в очередь печати, печать с любого компьютера локальной сети). В отличие от традиционных методов изготовления прототипов, быстрое прототипирование изделий не предусматривает удаление материала (фрезеровка, сверление, стачивание) или изменение его формы (штамповка, ковка, изгиб, раскатывание), а выполняется посредством послойного наращивания материала, из которого состоит модель, до образования единого целого – готового изделия. Особенность технологии снимает все ограничения на внутреннюю структуру получаемой модели, в процессе создания которой все внутренние компоненты изделия, в том числе и подвижные, оказываются размещёнными согласно заданным координатам.

Технологии быстрого прототипирования относятся к методам, основанным на добавлении материала (в отличие от классической механообработки). Их принято подразделять по типу расходных материалов на жидкие, порошкообразные и листовые твердотельные. Процессы с жидкими расходными материалами подразделяются, в свою очередь, на процессы отверждения посредством контакта с лазером, отверждения электрозаряженных жидкостей или отверждения предварительно расплавленного материала. Процессы с порошкообразными материалами осуществляют скрепление частиц под воздействием лазера или выборочного нанесения связующих компонентов. Процессы с твердотельными листовыми материалами могут быть классифицированы по способу их соединения: лазером либо слоем связующего материала.

Быстрое прототипирование включает в себя несколько этапов, первым из которых является разработка математической модели изделия в формате STL. Эта модель разбивается на тонкие поперечные слои с помощью специальной программы, причём толщина каждого слоя равна разрешающей способности оборудования по координате Z. Затем осуществляется послойный синтез или послойное "выращивание" модели или готового изделия непосредственно по электронным данным без использования технологической оснастки. Преимуществами этой технологии являются скорость, точность и снижение затрат на НИОКР. Быстрое прототипирование особенно привлекательно для изготовления опытных, единичных, эксклюзивных и уникальных образцов, поскольку не требует изготовления специальной оснастки и минимизирует ручной труд. Оно широко используется в машиностроении, электронной и электротехнической промышленностях, полиграфии, медицине, ювелирном деле, архитектурном моделировании и т.д., позволяя оценить внешний вид изделия, провести различные испытания и проверить изделие на наличие конструкторских ошибок; кроме того, быстрое прототипирование применяется для изготовления оснастки при необходимости изготовления партии деталей.

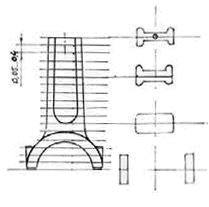

Принципиальная схема всех установок быстрого прототипирования примерно одинакова: специальное математическое обеспечение установки разбивает модель на ряд плоских параллельных сечений (рис. 1), отстоящих друг от друга на малое (0,05 – 0,4 мм) расстояние, определяемое требованиями установки. При этом каждое сечение исполнено с внешним и внутренним контурами различной сложности. Затем тонкий слой материала (ламинированной бумаги, бумаги, фотополимера, полимерного или металлического порошка, полимерной нити, воска, специального силикатного песка и т. д.) наносят на рабочий стол (элеватор) установки, воспроизводя первое сечение изделия, после чего элеватор смещается вниз на один шаг, и наносится следующий слой, и так далее. Так слой за слоем воспроизводится полный набор сечений математической модели, повторяя форму требуемого изделия. При этом на некотором слое может оказаться, что отдельные элементы "повисают" в воздухе, поскольку они должны крепиться к верхним слоям. Чтобы избежать такой проблемы, в 3D модели строится система поддержек (подпорок) на каждый такой элемент. Последовательное соединение (наслоение) плоских объектов-сечений приводит к синтезу изделия-прототипа.

Схема всех установок для изготовления прототипов примерно одинакова: специальное математическое обеспечение установки разбивает модель на ряд плоских параллельных сечений (рис. 1), отстоящих друг от друга на малое (0,05 – 0,4 мм) расстояние, определяемое требованиями установки. При этом каждое сечение исполнено с внешним и внутренним контурами различной сложности. Затем тонкий слой материала (ламинированной бумаги, бумаги, фотополимера, полимерного или металлического порошка, полимерной нити, воска, специального силикатного песка и т. д.) наносят на рабочий стол (элеватор) установки, воспроизводя первое сечение изделия, после чего элеватор смещается вниз на один шаг и наносится следующий слой, и так далее. Последовательное соединение (наслоение) плоских объектов-сечений приводит к синтезу изделия-прототипа.

|

|

|

Рис. 1 Схема разделения модели на сечения |

Существует множество технологий быстрого прототипирования, отличающихся друг от друга, главным образом, использующимися для прототипирования материалами и технологией нанесения слоёв:

-

стереолитография (Stereo Lithography Apparatus (SLA));

-

послойная заливка экструдируемым расплавом (Fused Deposition Modeling (FDM));

-

многоструйное моделирование (Multi Jet Modeling (MJM));

-

отверждение на твёрдом основании (Solid Ground Curing (SGC));

-

распыление термопластов (Ballistic Particle Manufacturing (BPM));

-

селективное лазерное спекание (Selective Laser Sintering (SLS));

-

послойное формирование изделий (Laminated Object Modeling (LOM));

-

и множество других.

Каждая из технологий быстрого прототипирования основана на определённом методе создания прототипа, имеет свои особенности и обладает как достоинствами, так и недостатками при решении конкретных задач. Ниже мы приведём краткое описание технологий быстрого прототипирования, используемых в оборудовании Центра инновационной светотехники.

Стереолитография (Stereo Lithography Apparatus (SLA))

Это самый первый, наиболее распространённый и достаточно дешёвый метод быстрого прототипирования, который охватывает практически все отрасли материального производства от медицины до тяжелого машиностроения. Для изготовления прототипа применяются материалы, позволяющие получать изделия с различными физико-механическими свойствами, температурной стойкостью, прозрачностью и т.д. Поверхности имеют хорошее качество, а точность изготовления прототипа в значительной степени зависит от толщины слоя: при уменьшении толщины слоя точность увеличивается, но при этом уменьшается скорость изготовления, что приводит к возрастанию стоимости прототипа, которая, естественно, зависит ещё и от объёма. В основном эта технология используется для получения прототипов с целью проверки конструкции и собираемости, а также мастер-моделей для последующего изготовления силиконовых форм и литья в них полимерных смол, а также ювелирных мастер-моделей.

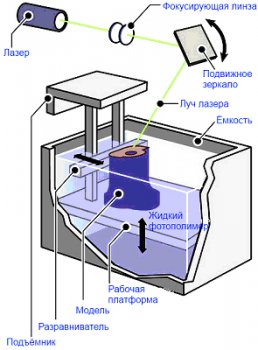

Метод стереолитографии основан на послойном отверждении жидкого фоточувствительного полимера под действием ультрафиолетового лазерного излучения, направляемого сканирующей системой (рис. 2). Прототип создаётся на платформе 1, перемещающейся в направлении оси построения модели (Z) внутри ванны 3 с жидким полимером. Ультрафиолетовое излучение генерируется гелиево-кадмиевым или аргон-ионным лазером (2), луч которого, управляемый компьютером установки, перемещается по программе данного сечения и засвечивает те участки слоя, где должен быть материал. На засвеченных участках происходит полимеризация (отверждение) фотополимера. Затем основание опускается и заливается следующим слоем полимера, который засвечивается, после чего таким же образом формируются все остальные сечения. Толщина слоя и поверхность калибруются специальным скребком – ракелем. В процессе получения прототипа используют поддержки (то есть внутренние или внешние «переборки»), которые создаются на стадии компьютерной обработки 3D представления модели. После нанесения всех слоёв, полученная модель извлекается из ванны, доотверждается, зачищается и используется по назначению.

|

|

|

Рис. 2 Общая схема получения прототипа по технологии SLA |

Достоинства технологии Stereo Lithography Apparatus (SLA):

-

возможность получения мелких элементов и деталей практически неограниченной сложности;

-

полная автоматизация установки;

-

высокая точность воспроизведения модели;

-

острые края моделей заполняются полимером, что уменьшает склонность к расслоению;

-

большая популярность этого процесса.

Недостатки технологии Stereo Lithography Apparatus (SLA):

-

длительное время постобработки (16 и более часов);

-

усадка полимера при отверждении приводит к деформациям формы поверхности, а следовательно, уменьшает точность воспроизведения;

-

химическая токсичность полимера и чистящих ванну средств;

-

использование ограниченного количества типов полимеров и их высокая стоимость;

-

необходимость высокой технической подготовки персонала и большие затраты на обслуживание оборудования;

-

необходимость наращивания специальных подпорок и переборок для получения нависающих элементов;

-

необходимость ручного удаления подпорок и переборок после синтеза прототипа, что может привести к его порче;

-

необходимость зачистки поверхности;

-

хрупкость, поводка моделей с течением времени (стабильность – не более 1-го месяца);

-

жёсткие требования к помещению, где размещена установка;

-

использование дорогостоящего лазера, имеющего ограниченный ресурс.

Послойная заливка экструдируемым расплавом (Fused Deposition Modeling (FDM))

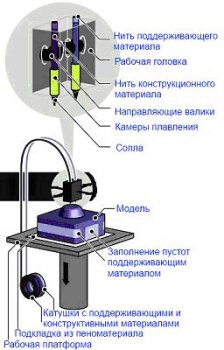

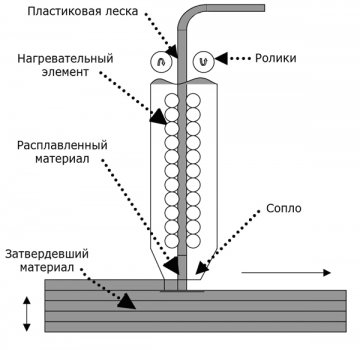

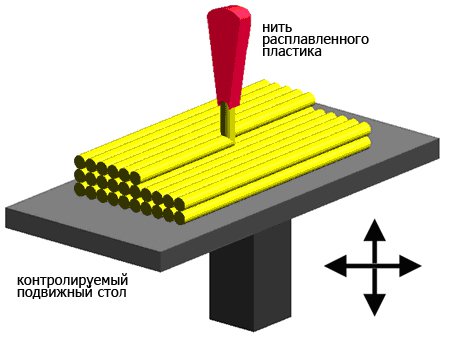

Эта запатентованная компанией Stratasys Inc. технология (рис. 3) основана на послойной укладке выдавливаемой через сопло рабочей головки экструдера нагретой до полужидкого состояния полимерной нити в соответствии с геометрией математической модели детали, разработанной в системе CAD. Математическая модель передаётся в специальное программное обеспечение, под управлением которого работает установка. Программа ориентирует модель оптимальным для построения прототипа образом, разбивает её на горизонтальные сечения (слои) и рассчитывает пути перемещения головки, укладывающей нить. При необходимости автоматически генерируются опорные элементы (поддержка) для нависающих элементов модели. Процессор системы FDM управляет перемещением головки экструдера по трём осям и регулирует температуру нагрева подаваемого материала (полимера). Двойной экструдер установки FDM имеет два сопла, одно из которых подаёт моделирующий материал, а другое подаёт легко удаляемый материал поддержки, необходимой для формирования сложных составных объектов. Полимер, нагретый до температуры, лишь незначительно превышающей температуру его затвердевания, наносится тонкими слоями на неподвижное основание и очень быстро отвердевает. Затем платформа опускается на толщину одного слоя, и процесс повторяется. Последующие слои ложатся на предыдущие, отвердевают и соединяются друг с другом вплоть до завершения построения модели-прототипа. Модели, изготовленные методом послойного наращивания, отличаются прочностью, точностью изготовления, податливостью обработке. Их можно склеивать, стягивать винтами, шлифовать, рассверливать в них отверстия.

Если для построения модели-прототипа использовалась поддержка, то после завершения процесса она легко отделяется от модели механическим способом или вымывается специальным водным раствором в ультразвуковой ванне. Технология использования водорастворимой поддержки носит название waterworks (WaterWorks™) и реализована в ряде установок FDM фирмой Stratasys Inc. Применение технологии WaterWorks™ предоставляет практически неограниченные возможности моделирования тонкостенных деталей и деталей со сложными внутренними полостями. Модель, изготовленная с применением этой технологии, остаётся гладкой и чистой с сохранением мельчайших деталей.

|

|

|

|

|

|

|

Рис. 3. Общая схема получения прототипа на установке FDM |

В современных установках Dimension компании Stratasys Inc. для изготовления модели используется имеющий большую прочность материал ABS (акрилонитрил бутадиен стирол) или его более современная модификации – ABSplus, позволяющий получать модели, прочность которых ориентировочно на 40% выше прочности моделей из ABS. Модели из ABS и ABSplus можно дополнительно зачистить шлифовальной шкуркой и при необходимости покрасить или нанести лак. Более того, полученные детали можно фрезеровать, рассверливать в них отверстия, нарезать резьбу и даже наносить металлическое напыление. Как и детали, полученные в пресс-формах, модели из этого материала сохраняют прочность, жёсткость и цвет практически в любой окружающей среде при нагреве вплоть до 93 °С. Ещё одной важной отличительной особенностью этих материалов является их сопротивляемость воздействию влаги и погружению в воду. ABSplus позволяет изготавливать цветные или многоцветные модели (стандартные цвета: молочно-белый, красный, синий, оливковый, чёрный, тёмно-серый, люминесцентно-жёлтый и персиковый).

3D принтеры Dimension специально разработаны для работы в офисе. Безопасные технологии, экологически чистые моделирующие материалы, используемые при изготовлении моделей-прототипов на установках Dimension, не требуют специальных лабораторий и особых условий эксплуатации. Их можно размещать непосредственно в помещениях конструкторских отделов. Количество пользователей, работающих в сети с 3D принтером Dimension, не ограничено.

Достоинства технологии Fused Deposition Modeling (FDM):

-

лёгкая перестраиваемость с материала на материал;

-

сравнительно низкая стоимость затрат;

-

высокая производительность;

-

минимальный контроль оператора;

-

нетоксичность материалов;

-

компактность установки;

-

низкие температуры переработки;

-

возможность параллельного изготовления нескольких деталей, если они вписываются в рабочую зону установки;

-

прототипы, размеры которых превосходят габариты рабочей зоны установки, можно изготавливать по частям, а затем собирать в единое целое (например, склеивать);

-

лёгкость эксплуатации: после того, как модель изготовлена, нужно только достать её из установки, отделить от пластиковой основы и удалить материал поддержки. Никакая специальная обработка моделей не требуется;

-

прототипы сохраняют форму, точность и другие качества на протяжении неограниченного количества времени (в этой технологии полностью отсутствует понятие усадки материала).

Недостатки технологии Fused Deposition Modeling (FDM):

-

наличие швов между слоями;

-

необходимость постоянного движения головки экструдера для предотвращения её засорения застывшим материалом;

-

в определённых случаях в процессе изготовления модели необходимо создавать подпорки для поддержки свисающих частей;

-

малая сдвиговая прочность полученных моделей;

-

увеличение длительности процесса для больших площадей;

-

возможные колебания температуры в течение цикла обработки, приводящие к расслоению модели;

-

недостаточно гладкая поверхность создаваемой модели;

-

некоторое оплавление предыдущего слоя при наложении расплавленного материала. Поэтому данный метод имеет ограничение на минимальный размер зазоров в создаваемом изделии.

Список литературы

- http://www.ap-proekt.ru/bystroe-prototipirovanie.htm

- http://www.invent3d.ru/for-moscow

- http://www.foliplast.ru/tech/6

- http://www.grpz.ru/production/Proizvodstvo/3d-printer

- http://www.polymery.ru/letter.php?n_id=3549 (повторение http://www.vzrt.ru/rp_tec.php

- http://www.dimensionprinting.ru/technology.html

- http://stanko-lid.ru/article/tekhnologii-bystrogo-prototipirovaniya-.html

- http://www.orgprint.com/ru/wiki/obzor-tehnologij-3D-pechati

- Серебреницкий П.П. Технологии быстрого прототипирования. Часть 1// РИТМ. – 2008. – № 6 (36). – С. 27 – 30.

- Серебреницкий П.П. Технологии быстрого прототипирования. Часть 2// РИТМ. – 2008. – № 7 (37). – С. 24 – 26.

- Серебреницкий П.П. Технологии быстрого прототипирования. Часть 3// РИТМ. – 2008. – № 8 (38). – С. 22 – 23.